企業推進精益管理難以持續的原因剖析

企業推進精益管理難以持續的原因剖析 如果我們從問題層、變革層、心智層用這三個層次來分析,很容易找到精益難以持續的原因。 精益從業人員,在問題層非常厲害。精益的各種方法、工具非常成熟,因此精益人員可以很

將班組長培訓轉化為商業結果

將班組長培訓轉化為商業結果 班組中的領導者就是班組長,班組長是班組管理的直接指揮和組織者,也是企業中最基層的負責人,屬于兵頭將尾。在當今的商業環境里,競爭日趨激烈,全球化程度逐漸加深,對班組

博革精益領導力課程開發實錄

博革精益領導力課程開發實錄 簡言之,豐田的成功既不是源自對標準化精益方法論的沿用,也無法在其內部所執行的六西格瑪的各項原則中找到。豐田成功的根源在于它的領導者。具體說來,我們可以在豐田領導者

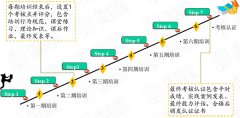

精益領導力五步法第一步:準備階段

精益領導力五步法第一步:準備階段 首先需要組建學習小組,包含:小組選擇、小組建設、小組培訓、小組啟動、進行實際準備和后勤;其次需要進行內部溝通,包含:明確的問題定義、建立溝通渠道 (向上和向下)、與

精益領導力五步法第二步:診斷階段

精益領導力五步法第二步:診斷階段 精益領導力課程中要求注重三圈的聯動,即:運營系統、管理系統、理念行為。作為一個優秀的精益領導者,需要對以上三個維度進行深入剖析與診斷,掌握實施精益轉型前的現狀。

精益領導力五步法第五步:固化完善階段

精益領導力五步法第五步:固化完善階段 回顧并改進變革,對各部門經理進行指導。在微觀轉型過程中盡量結合新的系統/達成一致的改進措施,對剩下的價值流應用實施的系統。確保新系統的可持續性,通過業績指標進行審計

精益服務:使服務更加完美

精益服務:使服務更加完美 什么是精益服務? 精益服務是通過系統結構、人員組織、運行方式和市場供求等方面的變革,使服務系統能很快適應用戶需求的不斷變化,并能使服務過程中的一切無用、多余的東西被

企業實現精益服務的五大原則解析

企業實現精益服務的五大原則解析 實現精益服務的原則: (1)從顧客的角度而不是從某個公司、部門或機構的角度決定價值; 從顧客的角度決定價值,意味著企業的一切過程都要考慮到顧客的需求,一切從顧客的角度

工業4.0大環境下關于生產線組裝線的一些看法

工業4.0大環境下關于生產線組裝線的一些看法 第一個重點是,許多人長期以來就已經在組裝線工作。無論是第一線組裝或加工的作業員,或是工業工程師找尋提高生產效率,讓制品具備高品質,以及作業更人性化的方法。在亨利福

豐田TOYOTA:建置以TPS為經營主軸的“TPS企業”

豐田TOYOTA:建置以TPS為經營主軸的“TPS企業” 1945-1980的35年間,大野耐一先生根據公司方針,「由下而上」地完成了豐田生產方式在豐田與供貨商的建置。迄今過了40年,豐田仍努力于建置以TPS為經營主軸的「TPS企業」。 再看豐田

簡看豐田TPS從生產系統到企業體系的戰略演化

簡看豐田TPS從生產系統到企業體系的戰略演化 1、1945-1970 為了解決公司內部的生產系統問題,大野耐一先生以部門主管的立場,在其部門內新編成班長、技術員室等推進改善組織,試行改善生產方式,隨著權限范圍的擴大,發展出

為什么許多企業的精益難以推行和持續?

為什么許多企業的精益難以推行和持續? 精益的五項基本原則告訴我們,如果我們始終以客戶價值為牽引,持續拉動并不斷消除價值流過程中的浪費,就能取得改善和進步,逐步向盡善盡美的狀態趨近。精益的核心,是希望用

.jpg)

- 快速咨詢

- 您的姓名您的姓名:(保密)您的電話您的電話:(保密)您的郵箱留言內容您的需求:(保密)留言時間后臺欄目摘要

獲取免費方案

.png)

.png)

.png)